Tilsatsmaterialer

Tilsatsmaterialer til svejsning: Alt du skal vide

Tilsatsmaterialer udgør kernen i svejseprocessen og sikrer styrke som bindemidler og holdbarhed i de færdige svejsninger. Ved valget af det rette tilsatsmateriale er man med til at garantere for svejsearbejdets kvalitet, om det så anvendes inden for industriel fremstilling eller i det private værksted.

Et bredt udvalg findes.

Al kvalitetssvejsning starter med det rigtige valg. Uanset om man arbejder med MIG/MAG, TIG eller elektrodesvejsning, er tilsatsmaterialets korrekt match med grundmaterialet alfa og omega.

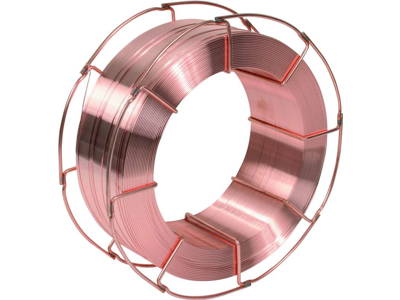

Svejsetråd i svejseprocessen

Svejsetråd spiller en kritisk rolle som tilsatsmateriale i de mest udbyggede svejsemetoder såsom MIG/MAG og TIG. Trådens kvalitet og legeringssammensætning er afgørende for at opnå de ønskede

Svejsetråd spiller en kritisk rolle som tilsatsmateriale i de mest udbyggede svejsemetoder såsom MIG/MAG og TIG. Trådens kvalitet og legeringssammensætning er afgørende for at opnå de ønskede mekan

Svejsetråd spiller en kritisk rolle som tilsatsmateriale i de mest udbyggede svejsemetoder såsom MIG/MAG og TIG. Trådens kvalitet og legeringssammensætning er afgørende for at opnå de ønskede mekaniske egenskaber i svejsefugen og for at sikre optimal fusionsdygtighed med grundmaterialet. Fælles for alle typer af svejsetråd er, at de skal have en homogen sammensætning for at sikre en ensartet smelte og en fejlfri svejsefuge. Hver type tråd er tilpasset specifikke svejseopgaver og materialer, hvilket gør valget af svejsetråd til en vital faktor i svejseprocessens succes.

Funktioner af svejsetråd

Svejsetråd er fundamentalt for at skabe stærke og holdbare svejseforbindelser. Det virker som fyllermateriale, der smelter og forener de arbejdsstykker, der svejses sammen. Kvaliteten af svejsearbejdet er direkte afhængig af trådens egenskaber.

I en fusioneringsproces binder svejsetråden materialerne sammen og opbygger den nødvendige styrke i samlingen. De forskellige typer har særegne legeringer, designet til at matche basismaterialernes legering og sikrer dermed en optimal svejsekvalitet.

Under svejsningen udfører tråden også rollen som en beskyttende skal, der forhindrer uønskede reaktioner.

Valg af den korrekte svejsetråd er afgørende og skal ses i relation til opgavens karakteristika. Korrekt match mellem tråd og grundmateriale minimize risiko for svagheder, sikrer holdbarhed og optimerer svejseprocessens samlede effektivitet.

Varianter af svejsetråd

Svejsetråd findes i flere legeringer, der matcher de forskellige metaltyper som rustfrit stål, aluminium eller kulstofstål. Forskelligartede svejsemiljøer og specifikke krav til slutproduktet betinger et nøje valg af trådtypen.

Solid tråd bruges især til MIG-svejsning og kræver beskyttelsesgas under svejseprocessen. Dens ensartethed sikrer høj kvalitet i svejsesømmen.

Rørtråd, som benyttes til FCAW-svejsning, har en flydende kerne der fremmer en stabil lysbue. Det muliggør svejsning i vanskelige positioner og forbedrer penetreringsevnen.

Dual shield tråd kombinerer fordelene fra både solid tråd og rørtråd, hvilket leverer en fleksibel svejseudførelse under varierende arbejdsforhold. Det reducerer behovet for efterbearbejdning og øger produktiviteten.

Specialiserede tråde såsom lavlegerede eller højstyrketråde er udviklet til sektorer, hvor der stilles ekstra krav til styrken og holdbarheden af svejseforbindelserne. De opfylder standarder inden for eksempelvis konstruktion, offshore eller transport.

Svejsetrådsvalget er essentielt for at opnå en stærk og korrosionsbestandig svejsefuge. Derfor er dybdegående kendskab til materialets egenskaber og arbejdsmiljøet af største betydning.

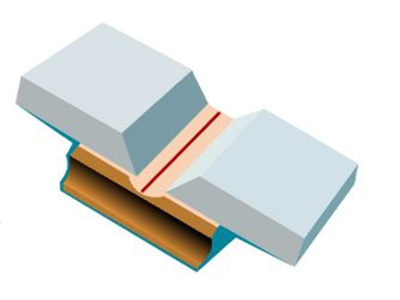

Rørtråd og dets anvendelser

Rørtråd er en avanceret form for svejsetråd, der indeholder en fluxkerne. Denne konstruktion eliminerer ofte behovet for separat flux, da rørtrådens fluxkerne ved opvarmning genererer beskyttelse for svejsesømmen. Det er især gavnligt under udfordrende miljøbetingelser, hvor traditonel svejsning kan være begrænset af eksterne faktorer som vind eller fugtighed.

Anvendelsen af rørtråd strækker sig over et bredt spektrum af sektorer, herunder tung industri, skibsbygning og konstruktion af store stålstrukturer. Rørtrådens evne til at opretholde en høj kvalitet i svejsefugen, selv når svejsning foregår udendørs eller i høje positioner, gør det til en favorit blandt svejsere. Fleksibiliteten og effektiviteten ved rørtrådsvejsning afspejles også i den reducerede efterbearbejdningstid efter svejseprocessen.

Egenskaber ved rørtråd

Rørtråd, som en specialiseret form for svejsetråd, adskiller sig fra konvektionelle svejsematerialer ved dens indbyggede fluxkernestruktur. Denne unikke konfiguration gør det muligt for svejsere at omgå anvendelsen af ekstern flux, hvilket normalt er essentielt for at beskytte svejsesømmen mod oxidation og andre miljømæssige påvirkninger under svejseprocessen.

Materialets stoflige sammensætning er omhyggeligt designet til at forbedre svejseydelsen gennem en mere stabil lysbue og mindre spatter, hvilket resulterer i renere og stærkere svejsninger. De indesluttede slagger i rørtråden hjælper også med at forme og støtte svejsefugen i dens afkølingsfase, hvilket yderligere forbedrer de mekaniske egenskaber og strukturel integritet i det færdige arbejde.

Industriel anvendelse af rørtråd kræver ofte mindre stringent rengøring før svejsning, da fluxen indkapslet i tråden bidrager til at rense metalsømmen under svejseprocessen. Dette reducerer både forberedelsestiden og omkostningerne, samtidig med at det forbedrer arbejdsflowet og total produktivitet i en bred palet af svejseopgaver.

Endvidere er rørtrådens evne til at tilpasse sig forskellige posisjonerings- og svejsehastighedskrav gør den til et højt værdsat materiale i både manuel og automatiseret svejsning. Dens alsidighed sikrer, at svejseprocessen opretholder høj kvalitet, selv under mindre ideelle forhold som på byggepladser eller i produktionshaller, hvilket understreger rørtrådens essentielle rolle i moderne svejseteknik og praksis.

Anvendelsesområder for rørtråd

Rørtråd er central i mange svejseapplikationer.

Rørtråden anvendes bredt inden for forskellige industrier. Den fremragende egenskab ved rørtråd er dens interne flux, som beskytter svejsebadet mod atmosfærens urenheder. Resultatet er stærkere og mere holdbare svejsninger, der er afgørende i konstruktioner, hvor integritet og sikkerhed er nøgleparametre. Fluxens selvbeskyttende kvaliteter muliggør også anvendelse i miljøer med vanskelige arbejdsforhold.

Rørtråd optimeres for specifikke svejseopgaver.

Denne svejsekvalitet er især vigtig i tunge industrier. For eksempel i skibsbygning, hvor stærke svejsninger er afgørende for fartøjets strukturelle stabilitet, eller i off-shore konstruktioner, hvor svejsninger udføres under krævende vejrforhold. Her demonstrerer rørtråd sin pålidelighed og effektivitet ved at tilbyde stærk svejseintegritet selv i udfordrende situationer.

Rørtråden sikrer kvalitet i kritiske svejseanvendelser.

Gennem sin evne til at kombinere høj produktivitet med fremragende slutresultater, har rørtråden indtaget en vigtig plads i fremstillingsprocesser, der kræver robuste svejsesømme. Uanset om det er til infrastrukturprojekter som broer og tunneller, eller i fremstillingen af vindmøller og tungt udstyr, viser rørtrådens universelle applikationer dens værdi i moderne svejseteknik.

Elektroder til forskellige svejsetyper

Elektroder spiller en afgørende rolle i svejseprocessen, hvor de fungerer som leder for strømmen, der opvarmer og smelter metallerne, som skal forbindes. Afhængig af metoden – såsom MMA (manuelt metalbuesvejsning), TIG (tungsten inert gas) eller MIG/MAG (metal inert gas/metal aktiv gas) – vælges forskellige typer af elektroder for at opnå den ønskede svejsekvalitet og -styrke. Der findes elektroder i et arsenal af materialer og belægninger for at kunne håndtere specifikke metaller og svejseforhold.

Kvaliteten og sammensætningen af elektroderne har en direkte indvirkning på svejsesømmens integritet. Der vælges typisk mellem basiske, rutille, celulosiske eller jernpulverbelagte elektroder tilpasset til metallet og det specifikke projekt. Målet er at skabe svejsninger med optimal fusionsdybde, slagsejhed og modstand mod sprødhed og revner under både fremstillingen og i drift.

Valg af elektroder

Det rette valg af elektroder er essentielt for at opnå en stærk og holdbar svejsning. Materiale, belægningstype og diameter er central for elektrodens egenskaber og skal nøje afpasses efter det specifikke svejsearbejde. Der kræves indgående kendskab til de forskellige elektroders karakteristikker for at kunne træffe det bedste valg.

Elektrodens komposition er afgørende for svejseresultatet. Forskellige legeringer i elektroden kan forbedre svejseprocessen og slutresultatet ved at tilpasse sig metallet, der arbejdes med.

For at sikre en høj arbejdseffektivitet og kvalitet, bør man vælge elektroder, som minimerer risikoen for svejsefejl og efterfølgende reparationer. Det kræver ofte en balance mellem elektrodens pris og de tekniske fordele, den tilbyder i forhold til arbejdsopgaven, materialekompatibiliteten, positionen ved svejsning og de mekaniske egenskaber, der ønskes i svejsningen.

Valget af elektroder skal også tage højde for svejsepositionen og arbejdsmiljøet. Uderumstemperaturer, vindforhold og luftfugtighed kan påvirke elektrodens ydeevne og dermed også kvaliteten af svejsningen. I eksempelvis offshoreindustrien, hvor arbejdet ofte foregår under hårde vejrforhold, er det afgørende at benytte elektroder, der er designet til at modstå disse udfordringer. Effektivitet og sikkerhed i svejseprocessen er alfa og omega, og derfor spiller et velovervejet valg af elektroder en væsentlig rolle i al form for svejsearbejde.

Elektrodetyper og deres anvendelse

Elektroder er essentielle for svejseprocessen.

I industriel sammenhæng varierer elektrodetyper efter anvendelseskrav. For eksempel anvender man ofte basiske elektroder til tungere stålkonstruktioner, idet de fremmer sejhed og reducerer risikoen for revner i svejseovergangene. Omvendt er rutilbelagte elektroder mere brugervenlige og ideelle til tyndere materialer og almindelig konstruktionsarbejde. Fordi elektrodetyper påvirker både håndtegnethed og slutresultatets egenskaber, er valget kritisk.

Basiske og rutilbelagte elektroder dominerer markedet.

Svejsearbejde under vanskelige positioner – som overhead eller vertikal nedadgående – kræver specifikke elektrodetyper for at sikre kvalitet og håndterbarhed. I sådanne tilfælde anvendes ofte cellulosiske elektroder, som faciliterer dyb penetration og et hurtigt frysende slagge.

Inden for specialiserede industrier som nukleare, maritime eller kemiske sektorer, er det afgørende at anvende elektroder, der er resistente overfor høje temperaturer og aggressive miljøer. Disse elektroder skal ikke kun opfylde strengere normer og certificeringer, men også levere en svejsesøm med exceptionel integritet og lang levetid.

Specialiserede tilsatsmaterialer

I visse industrielle applikationer kræver materialernes kompleksitet særligt udvalgte tilsatsmaterialer. Disse avancerede tilsatsmaterialer er designet til at imødekomme specifikke mekaniske krav og modstandsdygtighed over for korrosion og høje temperaturer. Brugen af de rette materialer er fundamental for den endelige konstruktions integritet.

For eksempel, nikkelbaserede tilsatsmaterialer bliver ofte brugt i processer, der involverer høj tryk og temperaturer som i kraftværksindustrien. Legeringerne i disse tilsatsmaterialer bidrager til at skabe svejsninger, der kan modstå aggressive medier, ekstreme temperatureer og slid, hvilket forlænger konstruktionens levetid.

I rumfartsindustrien er præcision og tilpasningsevne nøgleord. Her anvendes ofte tilsatsmaterialer såsom aluminium- eller titanlegeringer, som skal opfylde særligt høje standarder for styrke og vægt. Disse specialiserede tilsatsmaterialer garanterer en høj grad af sikkerhed og pålidelighed.

TIG-svejsetråd og wolframelektroder

TIG-svejsetråd benyttes i metoden kendt som Tungsten Inert Gas (TIG) svejsning. Denne metode anvendes til præcisionsarbejde inden for flere industrier. Wolframelektroder er afgørende komponenter i TIG-svejseprocessen, da de leder strømmen og smelter tilsatsmaterialet ved sammensmeltning af arbejdsstykkerne. Disse elektroder består typisk af wolfram, et metal kendt for sin høje smeltetemperatur og holdbarhed.

Valget af svejsetråd og elektroder hænger tæt sammen med de materialer, der svejses. TIG-svejsning kræver svejsetråd, der matcher det grundmateriale der arbejdes med, herunder stål, rustfrit stål, aluminium eller mere eksotiske legeringer. Wolframelektroder vælges også efter de specifikke krav for svejseopgaven. For eksempel anvendes elektroder med tilsat thorium for øget varmestyrke og effektivitet under komplekse svejseopgaver.

For at opnå optimal kontrol og finish i TIG-svejsningen, er svejsetrådens og elektrodens kvalitet og sammensætning essentiel. Svejsetråden skal være ren og fri for forureninger, som kan påvirke svejsefugen negativt. Wolframelektroder bør være skarpt spidset for præcis strømføring og minimal elektrodeforbrug, sikrende rene og præcise svejsninger.

Yderligere faktorer inkluderer elektrodens diameter og svejsetrådens type, som skal matches til svejsestrømmens styrke og anvendelsesområde. Med den rette kombination sikres der en jævn og konstant bue, der bidrager til en stærk svejseforbindelse. Viden om svejseteknik og materialers egenskaber er derfor uundværlig for at opnå de bedste resultater i TIG-svejsning.

Korrekt håndtering og opbevaring af TIG-svejsetråd og wolframelektroder bidrager også til en succesfuld svejseproces. Ligeledes skal elektroder og tråde omhyggeligt beskyttes mod fugt og olie for at undgå indflydelse på svejsekvaliteten.

Anvendelse af slaglod og flux

Slaglodning er en ældgammel sammenføjningsteknik.

For metaller som kobber, messing og bronze, benytter professionelle ofte slaglodning. Denne metode egner sig til opgaver, hvor metaller skal forbindes uden at smelte base-materialet. Flux anvendes til at rense og forberede samlingsoverfladerne, samt til at forhindre oxidation under varmepåvirkning.

Fluxens kemiske sammensætning er essentiel her.

Vedligeholdelse af korrekt temperatur er central for slaglodningens kvalitet. Det kræver dygtighed og præcision at påføre varmen korrekt, således at slaglodet flyder uden at beskadige de omgivende materialer – her er fluxen en vital komponent for at sikre ren og stærk samling.

Anvendelsen af slaglod og flux er i stigende grad optimeret med innovative metoder og materialer, der matcher kravene inden for moderne industrielle standarder. Teknologiske fremskridt har således forbedret processer og resultatets holdbarhed, sikring af sammenføjninger med optimal funktionalitet og lang levetid.

Teknidan A/S

- Leverandør til Industrien